Jak osiągnąć maksymalną wydajność energetyczną chłodnicy przemysłowej?

Zasadniczo maksymalną efektywność energetyczną można osiągnąć dzięki szeregowi działań:

odpowiedniemu doborowi chłodnicy do rzeczywistego zapotrzebowania na chłodzenie lub jej lekkiego przewymiarowaniu, aby uniknąć problemów operacyjnych podczas wyjątkowo gorących sezonów;

instalacji inteligentnego systemu sterowania umożliwiającego optymalizację parametrów pracy (standard w niektórych rozwiązaniach, np. adiabatycznych);

regularnemu wykonywaniu konserwacji przemysłowej chłodnicy, zgodnie z dokładnym harmonogramem dostarczonym przez producenta.

Aby uzyskać maksymalną efektywność energetyczną, konieczne jest podejście holistyczne, w którym projekt, sterowanie i konserwacja działają synchronicznie. Wszystko zaczyna się od prawidłowego doboru urządzenia, odpowiednio skalibrowanego do rzeczywistych potrzeb chłodniczych i zdolnego do pracy bez trudności także w najgorętszych okresach roku. Następnie kluczową rolę odgrywają inteligentne systemy sterowania, które na bieżąco optymalizują parametry pracy w zależności od warunków klimatycznych i obciążenia cieplnego. W wielu rozwiązaniach — takich jak systemy adiabatyczne — sterowanie to jest już zintegrowane fabrycznie i umożliwia dynamiczną modulację pracy wentylatorów oraz pomp, ograniczając zużycie energii i straty.

Efektywność energetyczna zależy jednak nie tylko od sterowania, ale również od jakości zastosowanych komponentów. Wentylatory EC o zmiennej prędkości obrotowej oraz wysokowydajne sekcje wymiany ciepła poprawiają wydajność przy jednoczesnym zmniejszeniu zapotrzebowania na energię. Zastosowanie strategii modulacji — takich jak free cooling lub tryb adiabatyczny — pozwala wykorzystać sprzyjające warunki środowiskowe i znacząco ograniczyć zużycie energii elektrycznej, osiągając oszczędności sięgające nawet kilkudziesięciu procent w porównaniu z tradycyjnymi systemami.

Kluczową rolę odgrywają również zaawansowane systemy sterowania oparte na sterownikach PLC, integrujące czujniki, falowniki oraz algorytmy regulacji predykcyjnej, aby utrzymywać parametry pracy w optymalnym zakresie. Platformy te monitorują temperaturę, przepływ i wilgotność, automatycznie dostosowując pracę poszczególnych komponentów. Systemy nadzoru scentralizowanego umożliwiają analizę danych historycznych i identyfikację kolejnych możliwości oszczędności. Ponadto, wykorzystanie oprogramowania do symulacji energetycznej oraz narzędzi opartych na sztucznej inteligencji pozwala przewidzieć sezonowe zapotrzebowanie na energię oraz optymalizować cykle pracy, zwiększając ogólną efektywność i obniżając koszty eksploatacji.

W tych działaniach pomocne są również programy doboru i konfiguracji, które już na etapie projektowym stanowią cenne wsparcie. Umożliwiają one wybór najodpowiedniejszego modelu, symulację warunków pracy oraz precyzyjne obliczenie spodziewanej wydajności, zapewniając, że wybrana chłodnica w pełni spełni wymagania systemu i zapewni maksymalną efektywność energetyczną w długim okresie.

Podsumowując, kluczem do sukcesu jest zrównoważone połączenie technologii, inteligentnego sterowania, narzędzi cyfrowych i regularnej konserwacji — tylko zintegrowane podejście może zapewnić wysoką wydajność, trwałość i ciągłość pracy w czasie.

Więcej informacji

Optymalizacja zasobowa i efektywnościowa systemów chłodzenia: Jak to ocenić

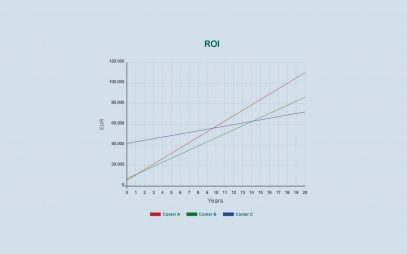

Kilka przykładów: Oszczędność energii elektrycznej i wody; Porównanie chłodnic z i bez VFD; Ocena kosztów operacyjnych dla jednostek o różnej

Europejski Zielony Deal i chłodzenie

Komisja UE wyznaczyła cel osiągnięcia parytetu klimatycznego w 2050 r.: technologie chłodnicze mogą się do tego przyczynić.

Systemy chłodzenia zintegrowane: Jakie korzyści dzięki falownikowi

Ogólnie rzecz biorąc, posiadanie falownika lub silnika o sterowaniu częstotliwością oferuje wiele korzyści, niektóre bardziej oczywiste niż inne.Powiązane produkty

-

dla średnich i dużych instalacji

dla średnich i dużych instalacjiPME-E Otwarte wieże chłodnicze

Lekka i niekorodująca wyparna wieża chłodnicza z otwartym obiegiem: operatorzy przemysłu przetwórczego i HVAC mogą liczyć na jej wiele wersji oraz łatwość transportu i instalacji.

-

do skraplania czynników chłodniczych (amoniak NH3)

do skraplania czynników chłodniczych (amoniak NH3)MCE Skraplacz wyparny

Kompaktowy, wydajny i łatwo serwisowalny: skraplacz wyparny MCE zapewnia operatorom urządzeń chłodniczych wszystkie standardy i normy produkcyjne. Dodatkowym atutem jest trwałość gwarantowana przez MITA.

-

dla średnich i dużych roślin

dla średnich i dużych roślinPAD-XL W Chłodnia adiabatyczna

Idealny dla tych, którzy chcą zużywać bardzo mało wody chłodzącej, jednocześnie eliminując zarządzanie nią, lub jako alternatywa dla klasycznej suchej chłodnicy, szczególnie z myślą o wydajności w najgorętszych porach roku.

Newsletter

Zapisz się do newslettera MITA i bądź na bieżąco z rozwiązaniami technicznymi dla chłodzenia przemysłowego i cywilnego oraz zapoznaj się z naszą ofertą.