Jaka jest główna różnica między wieżami chłodniczymi z obiegiem otwartym i zamkniętym?

Różnica między tymi dwoma systemami polega na innym typie obiegu używanego do chłodzenia płynu procesowego.

- Wieża chłodnicza z obiegiem otwartym: woda przepływa w dół przez materiał wypełniający, rozprowadzając się cienką warstwą. Wentylatory wewnątrz wieży zasysają zimne powietrze z zewnątrz, które przechodzi przez materiał wypełniający, stykając się z „gorącą” wodą. Niewielka część wody paruje, pochłaniając ciepło z powietrza, podczas gdy pozostała część ochładza się i jest gromadzona w zbiorniku do ponownego wykorzystania. Wideo z obsługi wieży wyparnej w obiegu otwartym.

- Wieża chłodnicza z obiegiem zamkniętym: „Gorąca” woda z procesu przemysłowego nie wchodzi w bezpośredni kontakt z powietrzem, lecz krąży w obiegu zamkniętym wewnątrz wieży. Płyn wtórny przepływa w oddzielnym obiegu, przylegającym do obiegu pierwotnego: jest on „rozpylany” na obieg pierwotny z gładkimi rurami i usuwa ciepło zawartej w nim cieczy. Kontakt powietrza zasysanego przez wentylatory z rozpyloną wodą powoduje z kolei chłodzenie tej ostatniej. Wideo z pracy wieży wyparnej w obiegu zamkniętym.

Podsumowując, chłodnie wodne o obiegu otwartym wprowadzają wodę procesową w bezpośredni kontakt z powietrzem, co pozwala na odparowanie części wody i odprowadzenie ciepła. Są to proste rozwiązania, odpowiednie dla dużych przepływów, pod warunkiem zapewnienia ciągłego uzdatniania wody. Z kolei chłodnie o obiegu zamkniętym izolują czynnik procesowy (zazwyczaj wodę z glikolem) wewnątrz wężownic; woda, która odparowuje, znajduje się w oddzielnym obiegu wtórnym. Zmniejsza to koszty konserwacji i gwarantuje czystość czynnika procesowego — stanowiąc alternatywę dla chłodni otwartej połączonej z wymiennikiem ciepła. To idealny wybór dla wrażliwych sektorów, takich jak przemysł spożywczy, farmaceutyczny czy centra danych.

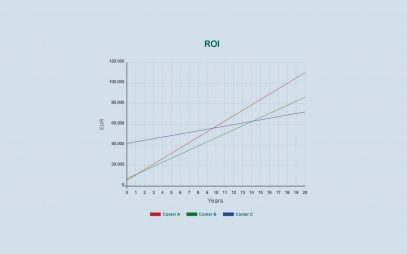

Jak wybrać między chłodnią o obiegu otwartym a zamkniętym? Analizując specyficzne wymagania procesu, urządzeń wymagających chłodzenia, dostępnej przestrzeni itd. Ponadto zastosowanie oprogramowania do symulacji termicznej i optymalizacji zasobów pozwala ocenić najbardziej efektywne rozwiązanie w oparciu o warunki klimatyczne, rzeczywiste obciążenia oraz projektowy zwrot z inwestycji.

Więcej informacji

Wieże chłodnicze: Czym są, jak pracują, jak je konserwować

Tutti gli impianti industriali, così come quelli di condizionamento dell’aria o di refrigerazione o di produzione di energia, sono caratterizzati

Wieże chłodnicze: Komponenty i materiały

Komponenty i materiały do wież chłodniczych. Części zamienne do wież z obiegiem otwartym i zamkniętym. Obudowa, wentylator, wypełnienie, wężownice wymiany ciepła.

Optymalizacja zasobowa i efektywnościowa systemów chłodzenia: Jak to ocenić

Kilka przykładów: Oszczędność energii elektrycznej i wody; Porównanie chłodnic z i bez VFD; Ocena kosztów operacyjnych dla jednostek o różnejPowiązane produkty

-

dla średnich i dużych instalacji

dla średnich i dużych instalacjiPME-E Otwarte wieże chłodnicze

Lekka i niekorodująca wyparna wieża chłodnicza z otwartym obiegiem: operatorzy przemysłu przetwórczego i HVAC mogą liczyć na jej wiele wersji oraz łatwość transportu i instalacji.

-

dla systemów wszystkich rozmiarów z płynami do konserwacji

dla systemów wszystkich rozmiarów z płynami do konserwacjiMCC Wyparne wieże zamknięte

Niektóre branże muszą zachować niezmienione właściwości chemiczno-fizyczne płynów procesowych: w takich przypadkach najlepsza jest chłodnia wyparna MCC z obiegiem zamkniętym. Możliwość pracy w trybie free-coolingu.

-

do zarządzania wodą w wieży wyparnej

do zarządzania wodą w wieży wyparnejMITA Systems Stacje chłodzące

Kompletne rozwiązania specjalnie opracowane i zaprojektowane w celu bardziej wydajnego i automatycznego zarządzania wieżami chłodniczymi i chłodnicami wyparnymi.

Newsletter

Zapisz się do newslettera MITA i bądź na bieżąco z rozwiązaniami technicznymi dla chłodzenia przemysłowego i cywilnego oraz zapoznaj się z naszą ofertą.