Wie kann ich mit meinem Industriekühler eine maximale Energieeffizienz erreichen?

Grundsätzlich lässt sich maximale Energieeffizienz durch eine Reihe von Maßnahmen erreichen:

einen Kühler exakt auf den tatsächlichen Kühlbedarf auszulegen oder leicht zu überdimensionieren, um Betriebsprobleme während besonders heißer Jahreszeiten zu vermeiden;

ein intelligentes Steuerungssystem zu installieren, das die Betriebsparameter optimiert (bei einigen Lösungen, wie etwa adiabatischen Systemen, serienmäßig integriert);

die regelmäßige Wartung des Industriekühlers gemäß einem präzisen, vom Hersteller bereitgestellten Zeitplan durchzuführen.

Im Detail betrachtet erfordert maximale Energieeffizienz bei einem Industriekühler eine ganzheitliche Betrachtung des gesamten Systems: Konstruktion, Steuerung und Wartung müssen im Zusammenspiel funktionieren. Alles beginnt mit der korrekten Auslegung der Anlage, die auf den tatsächlichen Kühlbedarf abgestimmt sein und auch während der heißesten Jahreszeiten problemlos arbeiten können muss. Hinzu kommt die Bedeutung intelligenter Steuerungssysteme, die die Betriebsparameter kontinuierlich anhand der klimatischen Bedingungen und der thermischen Last optimieren. In vielen Lösungen, beispielsweise adiabatischen Systemen, sind solche Steuerungen bereits serienmäßig integriert und ermöglichen die dynamische Modulation von Ventilatoren und Pumpen, wodurch Verbrauch und Verluste reduziert werden.

Die Energieeffizienz hängt jedoch nicht nur von der Steuerung ab, sondern auch von der Qualität der eingesetzten Komponenten. Drehzahlvariable EC-Ventilatoren und hocheffiziente Wärmetauschersektionen tragen dazu bei, die Leistung zu verbessern und gleichzeitig den Energiebedarf zu senken. Die Einführung von Modulationsstrategien – wie Free Cooling oder adiabatischem Betrieb – ermöglicht es, günstige Umgebungsbedingungen zu nutzen, um den Stromverbrauch deutlich zu senken, wobei Einsparungen von mehreren Dutzend Prozentpunkten im Vergleich zu herkömmlichen Systemen möglich sind.

Eine zentrale Rolle spielen außerdem fortschrittliche, SPS-basierte Steuerungssysteme, die Sensoren, Frequenzumrichter und prädiktive Regelalgorithmen integrieren, um die Betriebsparameter konstant im optimalen Bereich zu halten. Diese Plattformen überwachen Temperatur, Durchfluss und Feuchtigkeit und passen den Betrieb der einzelnen Komponenten automatisch an. Zentralisierte Überwachungslösungen ermöglichen zudem die Analyse historischer Daten und die Identifizierung neuer Einsparpotenziale. Schließlich ermöglicht der Einsatz von Energiesimulationssoftware und KI-gestützten Werkzeugen die Vorhersage des saisonalen Energiebedarfs sowie die Optimierung der Betriebszyklen, was die Gesamteffizienz verbessert und die Betriebskosten senkt.

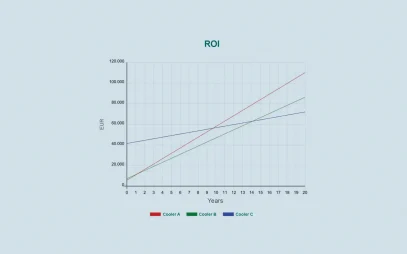

Zur Unterstützung all dieser Aktivitäten leisten Auswahl- und Konfigurationssoftware bereits in den frühen Projektphasen wertvolle Dienste. Sie helfen dabei, das am besten geeignete Modell zu identifizieren, Betriebsbedingungen zu simulieren und die erwartete Leistung präzise zu berechnen. So wird sichergestellt, dass der ausgewählte Kühler die Anforderungen des Systems vollständig erfüllt und langfristig eine maximale Energieeffizienz gewährleistet.

Zusammenfassend liegt der Schlüssel zum Erfolg in einer ausgewogenen Kombination aus Technologie, intelligenter Steuerung, digitalen Werkzeugen und regelmäßiger Wartung: Nur ein integrierter Ansatz kann hohe Leistung, Nachhaltigkeit und langfristige Betriebssicherheit gewährleisten.

Weitere Informationen

Optimierung der Ressourcen und der Effizienz von Kühlsystemen: Wie man sie bewertet

Oft ist Kühlleistung nicht der einzige ausschlaggebende Faktor bei der Wahl Ihrer Kühlsysteme für industrielle bzw. zivile Anwendungen. Betreiber und Ingenieure achten zunehmend auf die Optimierung der Ressourcen.

Europäischer Green Deal und Kühlung

Die EU-Kommission hat sich das Ziel gesetzt, bis 2050 Klimagleichheit zu erreichen: Kühltechnologien können dazu beitragen.

Integrierte Kühlsysteme: Welche Vorteile dank eines Wechselrichters

Geringerer Stromverbrauch des Motors, optimale Prozessbedingungen und einige andere Vorteile, die ein Wechselrichtersystem für Kühlanlagen bietet.Verwandte Produkte

-

für mittlere bis große Installationen

für mittlere bis große InstallationenPME-E Offene Kühltürme

Ein leichter und korrosionsfreier Kühlturm mit offenem Kreislauf: Prozessindustrie und HLK-Betreiber können sich auf seine verschiedenen Versionen und den einfachen Transport und die einfache Installation verlassen.

-

zur Verflüssigung von Kältemitteln (Ammoniak NH3)

zur Verflüssigung von Kältemitteln (Ammoniak NH3)MCE Verdunstungskondensator

Kompakt, effizient und leichter zu inspizieren: Der MCE-Verdunstungskondensator gewährleistet den Kältemaschinen alle Betriebsstandards seiner Technologieklasse sowie die Langlebigkeit der MITA-Verdunstungskühler über die Zeit. MCE-EC-Version mit elektronisch gesteuerten Lüftern erhältlich.

-

für mittlere und große Anlagen

für mittlere und große AnlagenPAD-XL W Adiabatische Trockenkuehler

Ideal für diejenigen, die sehr wenig Kühlwasser verbrauchen wollen, indem sie auf dessen Verwaltung verzichten, oder als Alternative zum klassischen Trockenkühler, insbesondere im Hinblick auf die Leistung während der heißesten Perioden des Jahres.

Newsletter

Abonnieren Sie den MITA-Newsletter, bleiben Sie über technische Lösungen für die industrielle und zivile Kühlung auf dem Laufenden und lernen Sie unser Angebot kennen.