Trattamento acque per torri di raffreddamento

Una guida completa su come stabilire un sistema ottimale di trattamento delle acque per le torri di raffreddamento.

Qual è lo scopo di un sistema di reintegro automatico? Qual è il ruolo di un trattamento chimico adeguato? Come mantenere l’acqua circolante entro limiti operativi ottimali? Tutte domande a cui può rispondere il vostro consulente per il raffreddamento acque di processo industriale.

Prima di tutto, vediamo come funziona una torre di raffreddamento.

1. Breve introduzione al funzionamento della torre evaporativa

Il raffreddamento di acqua attraverso l’utilizzo di torri evaporative è un sistema ad altissima efficienza energetica che attraverso l’evaporazione forzata di una piccola quantità di acqua provoca l’abbassamento di temperatura al resto della massa di acqua circolante.

La quantità di acqua evaporata alla massima potenzialità è, indicativamente, il 2% dell’intera massa circolante. Lo sfruttamento quindi del calore latente di evaporazione permette di lavorare a temperature prossime al bulbo umido dell’aria, con costi di gestione molto bassi se comparati a raffreddamenti a mezzo chiller oppure con acqua a perdere.

Richiedi maggiori informazioni sui vantaggi delle torri di raffreddamento2. Cosa accade all’acqua in circolazione?

Il sistema di raffreddamento a torre evaporativa non può quindi essere considerato né un circuito completamente chiuso, in quanto vi è uno scambio diretto con l’aria, né un circuito completamente aperto in quanto la maggior parte dell’acqua viene ricircolata.

A causa dell’evaporazione di acqua è necessario prevedere un sistema di reintegro automatico che mantenga il corretto livello di acqua.

Rispetto all’acqua di reintegro, l’acqua in circolazione viene sottoposta principalmente ai seguenti fenomeni che possono modificare la qualità iniziale:

- Sporcamento e inquinamento a causa del contatto con l’aria: per consentire l’evaporazione grandi masse di aria vengono forzatamente convogliate nel pacco di scambio e la torre evaporativa si comporta quindi da lavatrice e abbattitore nei confronti dell’aria aspirata, contenente polveri, materiale organico, eventuale inquinamento.

- Sporcamento e inquinamento a causa del contatto con l’impianto da raffreddare ed eventualmente con il raffreddamento diretto di pezzi.

- Aumento continuo della concentrazione salina dell’acqua, compresi gli eventuali elementi inquinanti detti precedentemente: a causa dell’evaporazione di una parte di acqua, che può essere considerata distillata, e del conseguente reintegro, la salinità dell’acqua in circolazione continuerebbe ad aumentare in assenza di un adeguato spurgo.

- Aumento della carica batterica e crescita di alghe/biofilm a causa delle condizioni favorevoli (luce, materiale organico, temperatura, ossigenazione).

3. Perché prevedere un sistema automatico di trattamento acqua

Come conseguenza delle precedenti considerazioni l’acqua in circolazione, senza un’adeguata gestione e trattamento chimico, porterebbe in breve tempo a causare fenomeni negativi sull’impianto di raffreddamento e ad un calo della resa di scambio, sia sulla torre che sull’intero circuito.

Questi fenomeni negativi si possono sintetizzare principalmente in:

- Incrostazioni, sia generalizzate che soprattutto sulle superfici di scambio. È da notare che la formazione di un piccolo film incrostante isola le superfici di scambio previste (ad alta conducibilità termica), abbassando in modo repentino l’efficienza del sistema. La continua incrostazione porta nel tempo ad aumentare questo film fino a farlo diventare uno strato spesso ed isolante, occludendo i passaggi dei raffreddamenti e del pacco torre.

- Corrosioni, localizzate o diffuse. Le corrosioni avvengono, oltre che per contatto diretto con l’acqua di raffreddamento, anche sotto i depositi incrostanti (corrosione da sottodeposito). Questo fenomeno è molto pericoloso per l’impianto in quanto si rischia di danneggiare le apparecchiature e quindi al fermo non programmato del raffreddamento.

- Sviluppo di alghe e biofilm, che abbassano l’efficienza di scambio, possono otturare i passaggi e possono portare a criticità di tipo sanitario. Allo stato attuale è espressamente richiesto dalle linee guida in materia che il sistema venga gestito in modo ottimale dal punto di vista del controllo della proliferazione batterica.

È da notare che i fenomeni precedentemente descritti aumentano il loro effetto quando gli stessi avvengono in concomitanza, quindi è importante condurre l’impianto in modo ottimale rispetto a tutti i parametri per mantenere sicurezza di gestione e efficienza nel tempo.

Comunicaci subito le tue esigenze di trattamento dell’acqua4. Come effettuare un corretto trattamento dell’acqua

Lo scopo del trattamento è quindi di mantenere l’acqua in circolazione nei limiti ottimali di gestione, ottenendo il miglior compromesso tra risultati, sicurezza e costi di gestione. Non esiste quindi un sistema di trattamento “universale” ma sono invece possibili diverse configurazioni e gradi di complessità in base a:

- Dimensione e potenzialità dell’impianto, generalmente impianti piccoli prevedono sistemi più semplici mentre impianti grandi sistemi più complessi.

- Grado di automazione richiesto per ridurre al minimo l’impegno del personale addetto.

- Richiesta di adattabilità automatica al variare del carico termico di lavoro.

- Budget previsto per il sistema di trattamento e per la successiva conduzione: generalmente sistemi più complessi e completi consentono un risparmio di gestione, pertanto sono indicati su medio/grandi potenzialità e con un numero di ore lavoro/anno importante, viceversa sistemi più semplici prevedono un costo di acquisto più contenuto e sono indicati su impianti di piccola potenzialità o con utilizzo saltuario.

- Tipo di processo, condizioni operative, qualità dell’acqua di alimentazione.

- Necessità specifiche (ad esempio imposti dal processo o dal produttore del macchinario da raffreddare.

Per ottenere un controllo completo dell’impianto, il sistema di trattamento deve svolgere quindi principalmente i seguenti compiti:

- Controllo e mantenimento della corretta concentrazione di sali nell’acqua. A tale scopo è necessario l’installazione di uno spurgo automatico, che può essere attuato con diverse strategie di gestione adatte alle diverse richieste e condizione operative, che mantenga la concentrazione dell’acqua nei limiti gestibili dal trattamento.

- Controllo e minimizzazione dei rischi di incrostazione. Per ottenere la protezione da incrostazioni è importante l’adozione e la sinergia di spurgo automatico, prodotto chimico di condizionamento ed eventualmente il sistema di pretrattamento dell’acqua.

- Controllo e minimizzazione dei rischi di corrosione. Per ottenere la protezione da corrosioni è importante l’adozione e la sinergia di spurgo automatico, prodotto chimico di condizionamento e la scelta idonea dei materiali di costruzione del sistema.

- Controllo della crescita batterica. Per ottenere la protezione da crescita di alghe, biofilm e il mantenimento di condizioni operative accettabili è importante che l’utilizzo del prodotto sanificante sia supportato da materiali e scelte costruttive tese a minimizzare il fenomeno.

Come già accennato è possibile e spesso consigliabile dotare il sistema di un pretrattamento dell’acqua, quali sistemi di addolcimento oppure di osmotizzazione.

Normalmente il miglior compromesso tra risultati, costi di gestione e riduzione dell’utilizzo si ottiene con un adeguato sistema di addolcimento in grado di ridurre completamente o parzialmente la durezza dell’acqua, consentendo quindi cicli di concentrazione più spinti. In questo modo si riesce a contenere l’utilizzo di acqua, di prodotti e al contempo, grazie alla maggior concentrazione, di ottenere una protezione più efficace del sistema e maggiore sicurezza sugli effetti negativi in caso di guasto di parte del trattamento.

5. Cenni sul pretrattamento e conseguente fattore di concentrazione

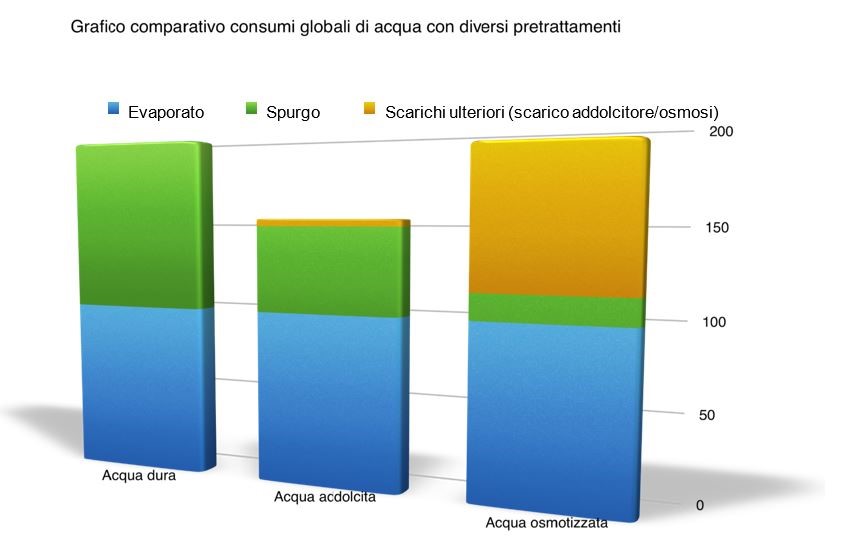

Segue un grafico comparativo che mette in relazione l’utilizzo di acqua globale, prendendo in esame acqua di alimentazione dura, addolcita oppure osmotizzata.

Come è evidente dal grafico, i minori utilizzi di acqua globali si ottengono con l’utilizzo di acqua addolcita grazie al buon rapporto di concentrazione ottenibile e dalla poca acqua necessaria alla rigenerazione delle resine.

Viceversa la soluzione con alimentazione tramite osmosi risulta teoricamente ottimale se vengono considerati solo i volumi di acqua in torre, ma l’impatto considerevole dell’acqua di scarto di osmosi porta gli utilizzi globali di acqua vicini a quelli ottenibili con acqua dura.

Per l’alimentazione con acqua osmotizzata sarebbero poi da prendere in considerazione i non trascurabili utilizzi di energia elettrica e di antiprecipitanti; l’acqua osmotizzata in torre è quindi consigliabile solo dove tecnicamente sia richiesta e indispensabile.

Il fattore di concentrazione dell’acqua di circuito, che è il rapporto tra l’acqua reintegrata e l’acqua spurgata dal sistema e che influenza in modo diretto la qualità dell’acqua in circuito e l’utilizzo di acqua e prodotti chimici, è in funzione di diversi fattori dei quali i più importanti sono sicuramente la qualità di acqua in alimentazione (su cui il pretrattamento ha un’influenza marcata), le condizioni operative e il tipo/qualità/quantità dei prodotti condizionanti utilizzati. In linea generale, in assenza di limiti specifici imposti per l’impianto, il fattore di concentrazione deve consentire di mantenere in soluzione i sali presenti evitando la precipitazione degli stessi, tenendo conto dei fattori citati in precedenza.

A titolo informativo i fattori di concentrazione raggiungibili, in condizioni medie di temperatura e qualità dell’acqua sono per acque dure tra 1,5 e 2,0 volte, per acqua addolcite tra 2,5 e 3,2 volte mentre per acqua osmotizzate tra 5,0 e 8,0 volte.

Le acque presenti nel territorio sono molto diverse tra loro, quindi non è possibile definire una linea di gestione come unica e univoca ma è necessario effettuare una valutazione nel complesso del sistema per decidere l’approccio migliore.

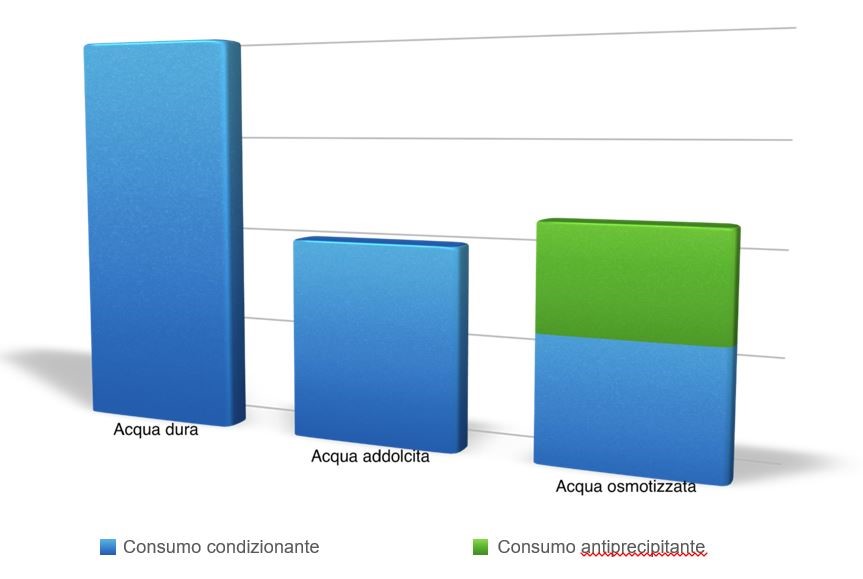

Un aspetto da considerare nella scelta del tipo di alimentazione è anche l’utilizzo di prodotti condizionanti, che influenza in modo sensibile il costo di gestione dell’impianto, segue un grafico comparativo tra le diverse soluzioni.

Dal grafico risulta evidente il notevole risparmio di quantità globali di prodotto chimico in caso di utilizzo di acqua addolcita oppure osmotizzata rispetto a un utilizzo di acqua dura. A titolo informativo in caso di utilizzo di acqua dura in circuito, il sistema di trattamento nel complesso sarà più mirato a contenere l’aspetto incrostante rispetto a quello corrosivo dell’acqua in circuito, viceversa nel caso di utilizzo di acqua addolcita o osmotizzata.

6. Conclusioni

L’installazione e la corretta gestione di un sistema di trattamento adeguato all’impianto di raffreddamento consente di mantenere condizioni operative stabili ed efficienza elevata nel tempo. Grazie ai sistemi automatici previsti è possibile gestire la torre al meglio e con poco impegno operativo.

Valutando opportunamente le richieste specifiche di ogni impianto è possibile prevedere il corretto sistema di gestione, con diversi gradi di complessità, per consentire le performance richieste ad un costo operativo accettabile.

L’adozione di sistemi di trattamento e pretrattamento più completi, a fronte di un costo iniziale più elevato, consente di ridurre i costi di gestione dell’impianto e sono quindi sempre consigliati quando le potenzialità termiche medie dell’impianto comincino a diventare importanti.

Chiedi informazioniVuoi saperne di più?

Scarica ora la Guida Pratica ai Raffreddatori Industriali

Risorse

Best practice

Cosa sapere

Scopri tutti i termini tecniciArticoli tecnici

Newsletter

Iscriviti alla newsletter di MITA e resta aggiornato sulle soluzioni tecniche per il raffreddamento industriale e civile e conosci la nostra offerta.